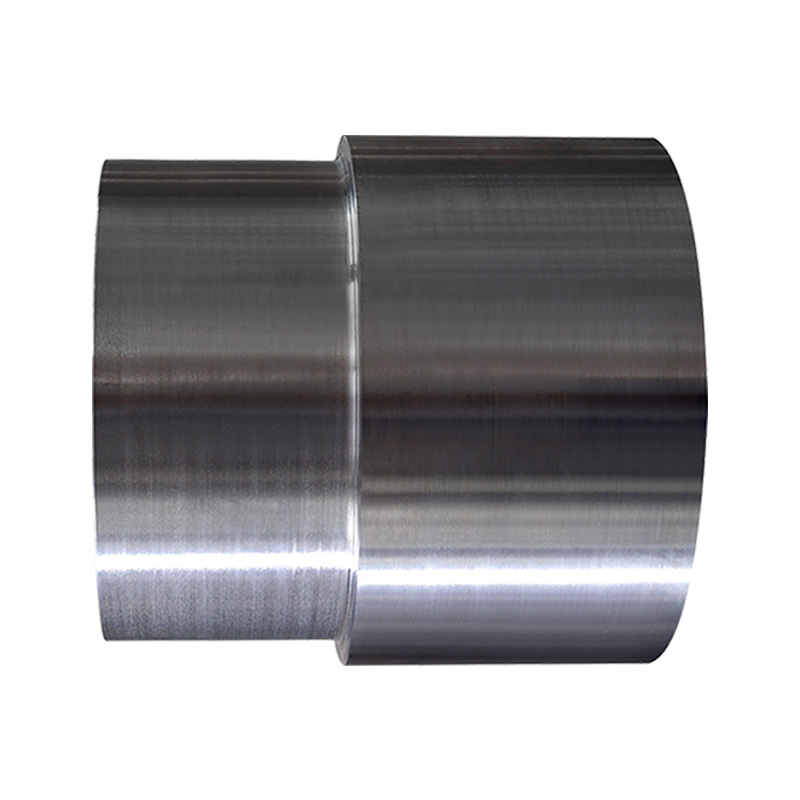

複雑なエンジニアリング分野では、原子力プロジェクトの鍛造品が重要な役割を果たします。従来のエンジニアリングの鍛造と比較して、 原子力プロジェクトの鍛造 より厳しい作業環境とより高いパフォーマンス要件に直面します。これは、設計と製造プロセスだけでなく、彼らが満たさなければならない一連の特別な技術的要件にも反映されています。

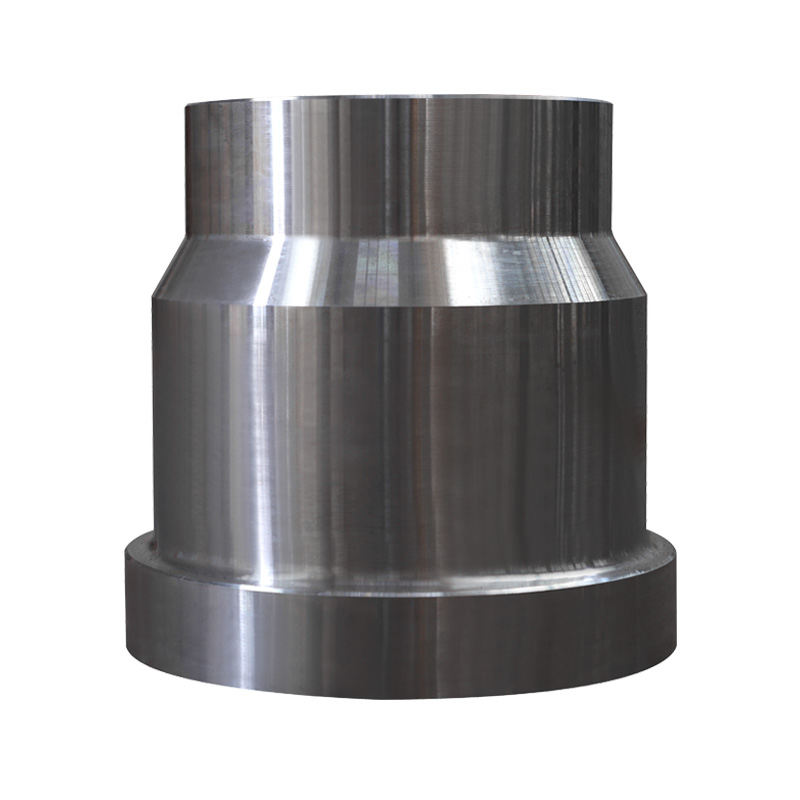

原子力プロジェクトの鍛造は、非常に高い圧力と温度に耐える必要があります。原子力発電所では、原子炉、蒸気発生器、主要なパイプラインなどの主要な成分には、構造的な完全性と安全性を確保するために高強度鍛造品を使用する必要があります。これらの鍛造は、反応器によって生成された巨大な熱と圧力に耐えるために、高強度、高靭性、高耐熱性などの条件下で安定した機械的特性を維持する必要があります。

原子力工学プロジェクトの鍛造品は、良好な放射線抵抗がなければなりません。原子炉環境では、放射性材料の存在は、材料の性能に非常に高い需要を置いています。鍛造材料は、性能の低下や故障なしに、長期放射の影響に耐えることができなければなりません。これには、原子力発電所の長期的な安全運転を確保するために、材料が放射線耐性を持つ必要があります。

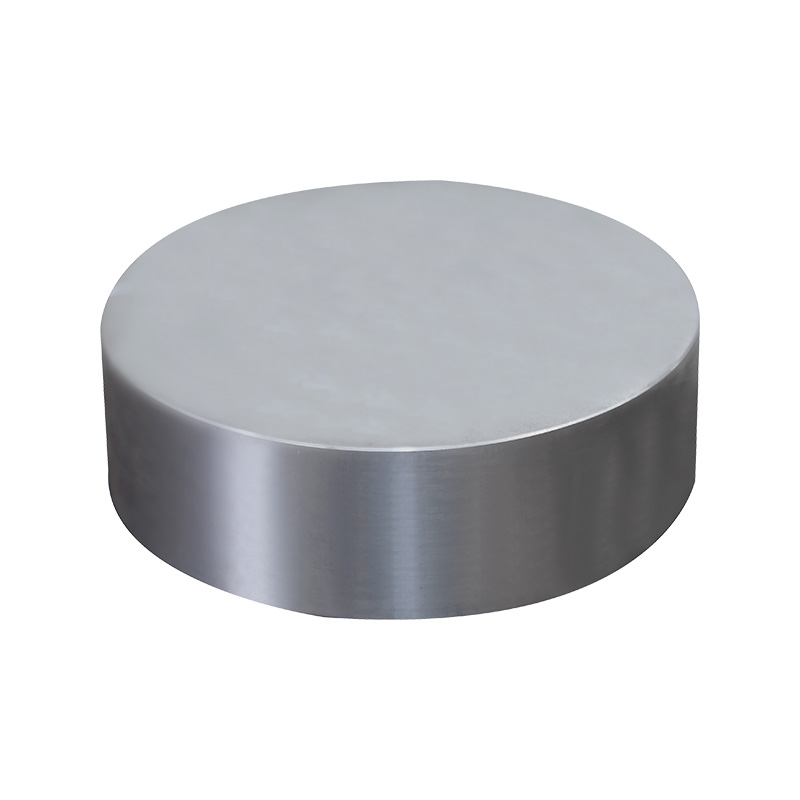

さらに、原子力工学プロジェクトの鍛造品は、製造プロセス中に厳しいプロセス要件を満たす必要もあります。鍛造プロセス中に、温度、圧力、変形などのパラメーターを厳密に制御して、鍛造の内部構造とパフォーマンスが状態にあることを確認する必要があります。同時に、その後の使用中の亀裂や腐食などの問題を回避するために、鍛造の表面の品質も厳密に保証する必要があります。

原子力工学プロジェクトの鍛造品は、厳格なテストと認証を受ける必要もあります。製造後、鍛造品は、一連の機械的特性テスト、非破壊検査、照射テストを受ける必要があります。これらのテストおよび認証プロセスは、鍛造品質の保証であるだけでなく、原子力発電所の安全な運用の保証でもあります。

これらの特別な技術的要件を満たすために、原子力工学プロジェクトの鍛造品の生産には、通常、高度な製造技術と機器の使用が必要です。たとえば、精密鍛造プロセスと熱処理技術の使用は、鍛造の内部構造とパフォーマンスを最適化できます。高度な非破壊検査技術の使用は、包括的な品質検査と鍛造評価を実施できます。