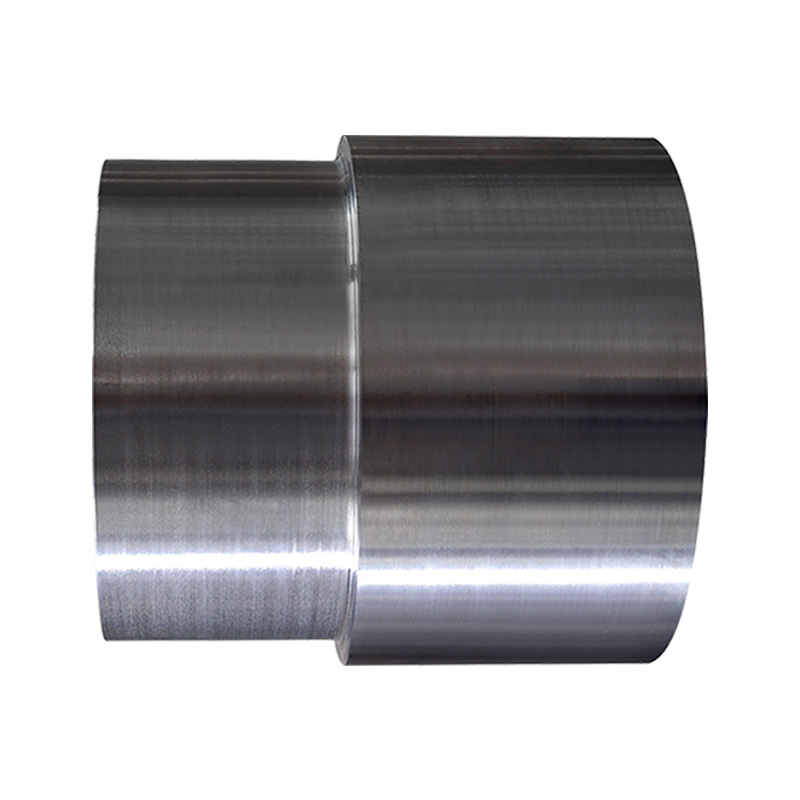

1。高精度の鍛造プロセスの適用

高精度鍛造プロセスは、の生産におけるコアプロセスの1つです バルブパーツの鍛造 。従来の鍛造プロセスと比較して、精密鍛造技術により、鍛造製品の内部および外部構造がより均一になり、より正確な温度制御とより効率的な機械的伝達を通じて機械的特性が大幅に改善されます。バルブ部品の製造プロセスでは、高精度の鍛造技術の使用は、材料の内部欠陥と細孔を効果的に減らし、材料の密度を改善し、そのベアリング能力と疲労抵抗を高めることができます。

具体的には、高精度の鍛造プロセスにより、以下の側面でバルブ部品の性能が向上します。

均一な穀物構造:精密鍛造により、金属材料の粒構造はより洗練された均一であるため、材料の強度と靭性が改善され、バルブ部品が高圧、高温、腐食などの作業条件下でパフォーマンスを維持できます。

内部応力と欠陥の減少:精密鍛造プロセスは、細かい制御パラメーターを介して鍛造プロセス中に発生する内部応力を減らし、ストレス集中によって引き起こされる亀裂と変形を避けることができます。同時に、物質的な欠陥によって引き起こされるパフォーマンスの不安定性が減少します。

高次元精度:高精度の鍛造技術は、バルブ部品のサイズを効果的に制御し、後の処理の難易度とエラーを減らし、部品とバルブシステムの一致を確保し、システム全体の作業安定性を改善することができます。

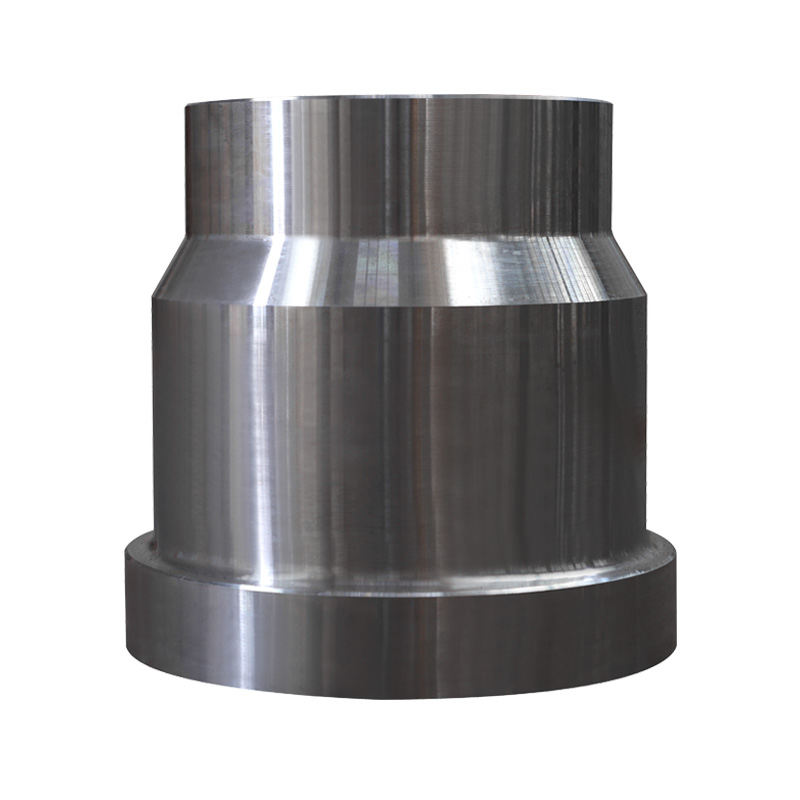

2。熱処理プロセスと材料性能の最適化

高精度の鍛造に加えて、熱処理プロセスは、バルブ部品の性能を向上させるための重要な部分でもあります。熱処理技術を通じて、硬度、強度、腐食抵抗、および偽造部品のその他の側面がさらに最適化されています。

硬度と強度の改善:熱処理プロセスは、材料の硬度と強度を改善し、作業環境とバルブ部品のニーズに応じて加熱温度と冷却速度を制御することにより、圧力を負担する能力を高めることができます。高温および高圧環境で動作する必要があるバルブ部品の場合、熱処理された材料は、過度の温度によって引き起こされる強度損失または材料の老化を効果的に防ぐことができます。

腐食抵抗と耐摩耗性:特に石油化学産業では、バルブはしばしば腐食性環境で働く必要があり、材料の耐食性が特に重要です。

3。構造最適化設計:バルブ部品の機能を強化する

鍛造と熱処理に加えて、バルブ部品の鍛造品の構造設計も、そのパフォーマンスに影響を与える重要な要因です。構造的最適化により、バルブ部品の圧力抵抗、耐衝撃性、耐摩耗性をさらに改善することができ、さまざまな作業環境での負荷要件により適応性が向上します。

応力を伴う部分の強化:バルブ部分の応力条件を分析し、部品の構造の設計を最適化することにより、ストレスを持つ部分を強くすることができ、過度の局所的なストレスによって引き起こされる構造的損傷を避けることができます。たとえば、バルブのシーリングシートやバルブステムなどの重要な部品では、高圧作業環境における部品の強度と安定性を確保することができます。

疲労抵抗を改善する:労働条件下では、バルブ部品はしばしば長期の周期的な圧力変動を経験します。疲労抵抗を改善するために、メーカーは設計で最適化された幾何学的形状を使用して、ストレス集中を減らし、それによりバルブ部品のサービス寿命を延長します。

摩擦と摩耗を減らす:バルブステムやシーリングリングなどのバルブ部品の可動部分は、通常、頻繁な摩擦や摩耗に耐える必要があります。

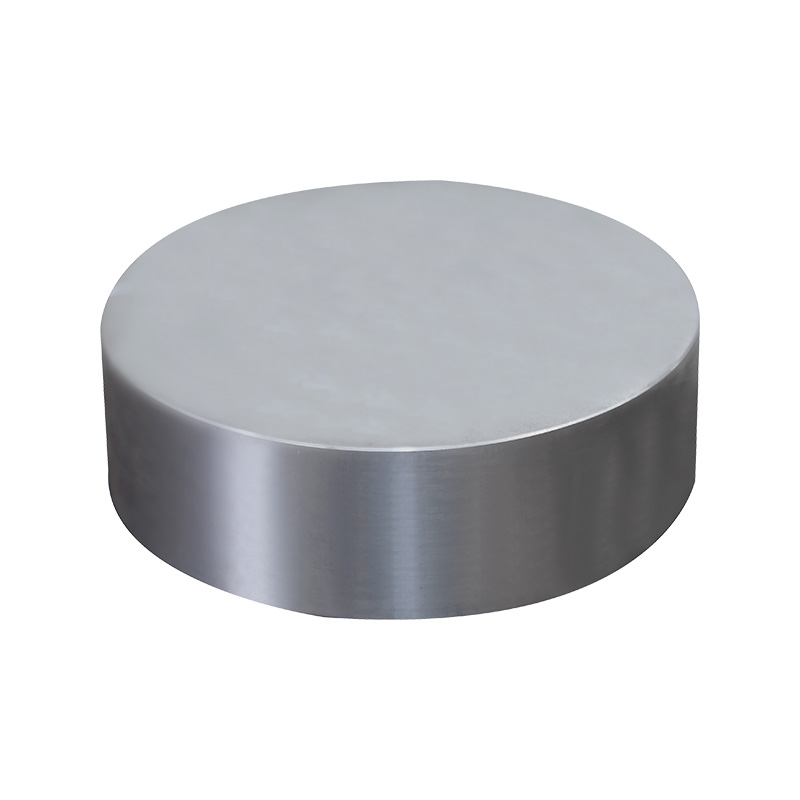

4.厳格な品質管理と複数のテスト

高精度の鍛造技術と構造的最適化の効果を確保するために、バルブパーツの鍛造は、生産プロセス中に品質管理基準を厳密に実装します。各鍛造部品は、寸法測定、機械的特性テスト、腐食抵抗テストなどを含む厳密なテスト手順を実行する必要があり、そのパフォーマンスが設計要件を満たすようにします。

寸法制御と精密テスト:正確な寸法制御は、高精度鍛造技術の重要な保証です。メーカーは、精密テストツールを使用して、各部品の寸法誤差が許容範囲内にあることを確認して、寸法の問題による設置と使用に影響を及ぼさないようにします。

パフォーマンステスト:硬度テスト、引張試験、腐食抵抗テストなどを通じて、各鍛造部品の機械的および化学的特性が高い基準を満たし、作業条件下で安定して動作できることを確認してください。